在制造业中,机加工工艺是赋予零件精确外形与可靠性能的关键环节。然而,在实际操作中,常面临诸多棘手问题,制约着产品质量与生产效率。据统计,约 70% 的机加工企业都曾遭遇过不同程度的工艺问题。

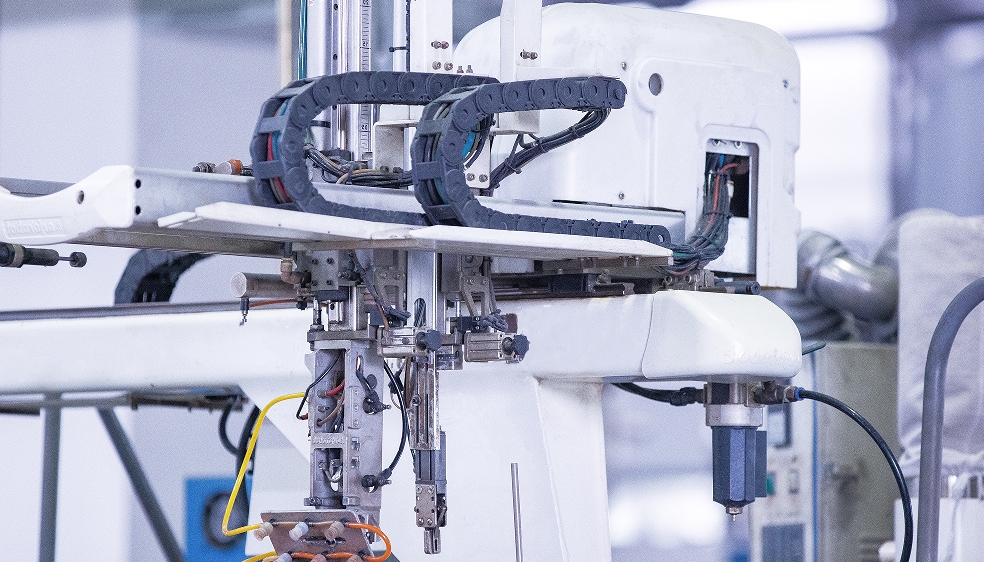

图片来源:摄图网

机加工工艺中,精度偏差是最为常见的问题之一。从尺寸精度看,刀具的磨损、机床的振动以及工件材料的特性,都可能致使加工尺寸与设计值偏离。以车削加工为例,长时间切削后,刀具刃口磨损,切削刃钝圆半径增大,切削力随之变化,导致工件尺寸偏差。在铣削平面时,若机床主轴与工作台垂直度出现误差,加工出的平面就会呈现中凹或中凸现象,严重影响形位精度。这不仅影响零件的装配,还可能降低产品的整体性能。

表面质量问题也屡见不鲜。零件加工表面粗糙度差,呈现明显的刀痕、振纹。切削参数选择不当,如切削速度过高,易引发积屑瘤,积屑瘤破碎后嵌入工件表面,使表面粗糙度恶化。此外,磨削加工时,若砂轮选择不合适或磨削参数不合理,还可能导致工件表面烧伤,产生微观裂纹,降低零件的疲劳强度。

机加工工件变形同样令人头疼。一方面,切削力、夹紧力等外力作用下,薄壁零件极易变形。在车削薄壁套筒时,过大的夹紧力会使套筒产生椭圆变形。另一方面,加工过程中的热效应也会导致变形。切削热使工件温度升高,不均匀的温度分布产生热应力,冷却后工件发生变形。像细长轴的车削,切削热引起的热伸长,若不能有效控制,会使轴产生弯曲变形。

面对这些难题,企业需多管齐下。在设备维护上,定期校准机床精度,及时更换磨损刀具,确保设备处于最佳运行状态。机加工工艺优化方面,根据工件材料和加工要求,合理选择切削参数,采用合适的刀具几何形状。对于易变形工件,设计专用工装,优化夹紧方式,减少外力影响。同时,引入先进的冷却润滑技术,降低切削温度,减少热变形。例如,采用低温冷风切削技术,可有效降低切削区温度,提高工件表面质量与尺寸精度。

机加工工艺的常见问题虽多,但通过精准把控工艺细节、强化设备管理与持续技术创新,企业能够有效攻克难题,提升机加工质量与效率,在竞争激烈的制造业市场中脱颖而出。

- 上一篇:苏美达技贸:卓越的进口服务提供商

- 下一篇:解锁供应链服务:企业发展的关键力量

请立即点击咨询我们或拨打咨询热线: 4006979616,我们会详细为你一一解答你心中的疑难。在线咨询